400-1500-108

电话:0512-50369657

传真:0512-57566118

邮箱:zeiss.sale@yosoar.com

地址:昆山市春晖路嘉裕广场1幢1001室

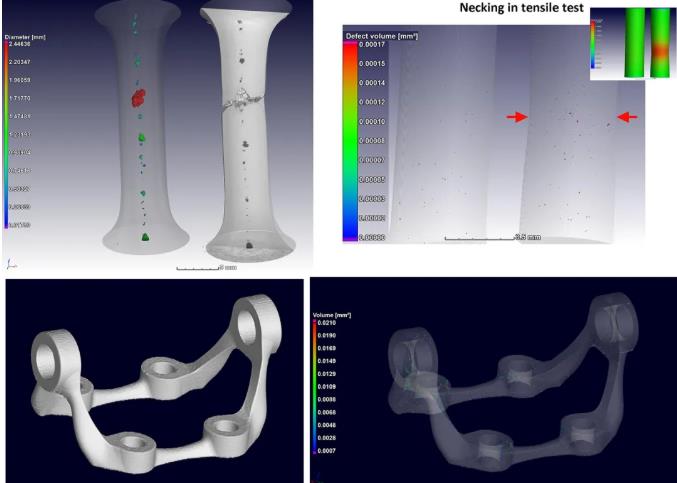

X射线断层扫描技术作为一种具有独特的功能的无损检测技术,可以用来分析增材制造(AM)产品的缺陷。缺陷的类型包括气孔、表面粗糙不平、尺寸偏差等。其形成的原因由于样品的不同而有较大的差异。粉末性能、输送粉末时不均匀、制造过程中的变形、激光束变化时造成的工艺参数的偏离、光学部件和扫描系统的操作等均会造成未熔合气孔、冶金气孔、匙孔效应气孔的生成。这些不同类型的气孔具有不同的类型尺寸、形状和3D空间分布,所有类型的缺陷均会对最终产品的机械性能造成影响。采用X射线断层扫描技术在零件进行机械性能测试前进行无损观察,可以有助于我们更好地理解气孔缺陷对部件机械性能的影响(也称之为缺陷的影响)。这些可以为我们提前辨别出有危害的部件提供了可能。由此为我们使用AM产品建立了更大的信心。本文则综述了当前AM技术对缺陷的影响,并对最近的相关工作做了总结。

增材制造技术,尤其是铺粉激光增材制造(LPBF),是一种发展非常迅速的制造技术,可以获得性能优异的制品、可以制造出的材料的种类比较广泛,尤其是可以制造形状复杂的零件和可以进行优化设计是其最大优点,是当今其他制造技术不能或不易实现的。AM技术在当今发展迅速和取得的应用成就为LPBF的应用打开了广阔的市场。由于AM技术更好的被人们所理解,其应用则在更多的工业场景中更好的得到了应用。个性化定制的人体植入骨如今就得到普遍应用。航空航天和汽车工业中对LPBF的应用也非常感兴趣。打印时较高的分辨率且可直接制造的优点在牙科和珠宝工业中也得到了应用。而且,不同的工业部件、工具和传感器等均属于应用案例。LPBF尤其适合于原位合金化材料、金属基复合材料以及个性化定制的产品等。AM技术或3D打印属于同一范畴,只是不同的叫法而已。作为一种全新的制造技术,可以实现目标产品的自由设计和制造,其机械性能、疲劳性能、声学性能,甚至于生物学性能还可以实现定制。AM技术还可以实现自我变形,即依据外部环境的变化而做出相应地改变,这就是人们常说的4D打印。

制造过程中缺陷的存在对制品的机械性能造成了不利的影响,不管是采用何种制造技术(不光AM技术制造是如此,其他制造技术也存在)得到的制品均是如此。因此,非常有必要不断的改善工艺和降低缺陷的不利影响。随着X射线断层扫描技术应用于部件缺陷的检测,使得依据部件缺陷尺寸或位置来检查和判断是否合格成为可能。这一技术应用于铸造件和焊接件的检查已经成为常规工艺。X射线断层扫描技术已经在材料科学、度量衡领域和增材制造领域得到应用。采用X射线断层扫描技术进行AM制造的分析所花的时间和效益成本是非常有优势的。显而易见,工业CT技术可以快速的对大体积的部件进行扫描,同需要进行破坏性测试和耗时较长的金相制造,然后采用金相、扫描电镜等手段进行分析相比是非常有优势的。

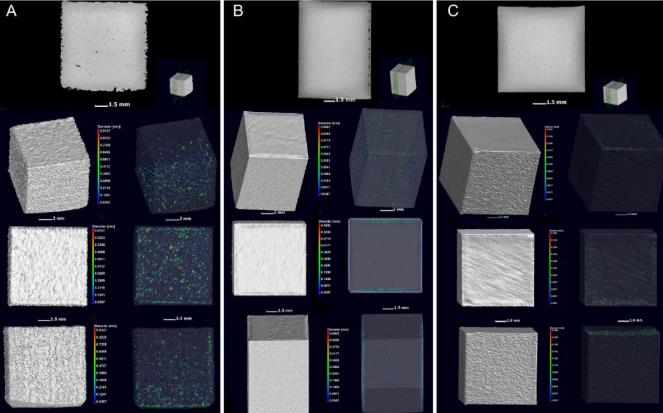

随着LPBF技术的发展和LPBF的不断应用,越来越明显地看到气孔以及气孔的分布是一个复杂的问题。不同的工艺参数、扫描路径和制造策略、粉末材料、制造过程中的变形或其他因素均会形成缺陷并使得得到的气孔形状和尺寸以及气孔的体积分数而有所不同。不同类型的气孔形成的原因已经有较多的文献给予了报道。同时不同类型的缺陷对制品的机械性能的影响目前并没能完全掌握。例如,可以预见不规则的未熔合气孔同尺寸较小的冶金气孔或气体逸出造成的气孔相比,更易成为应力集中的集中源。但对于这一说法并没能通过实验去进一步的明确。这是因为新近出现的X射线断层技术用于缺陷对性能的影响研究才刚刚开始,而且直到今天,控制气孔的分布还是一个大难题。

公开报道的金属AM制造的产品的机械性能差别非常大,尤其是疲劳性能的差别就更大。在大多数的关于LPBF制品的公开报道中,多集中在显微组织和性能之间的关系研究上以及显微组织的各向异性上。当然,显微组织固然重要,但目前缺陷对性能的影响在最近也开始得到人们的广泛关注和认可,同时急需对其进行详细的研究。这是因为不同类型的缺陷在整个部件中的含量、最大尺寸、位置和分布(随机的还是有规则的分布),均取决于制造系统。早期关于LPBF优化的工艺研究指出,密度为87%(气孔的孔隙率为13%),经过多年的努力,现今可以达到大于99%的密度(孔隙率小于1%),以上数值是采用阿基米德原理法测量和采用金相、扫描电镜以及X射线断层技术进行分析测量的结果。同时目前已经可能实现孔隙率降低到0.002%的水平,这表明目前孔隙率的变化范围可以从13%~0.002%之间变化。尤其可见不同的孔隙率对性能的影响会有多大。

部件形状复杂、粉末输送的异常、粉末尺寸和粉末形状的随机分布和不均匀、扫描时粉末的飞溅等、熔池中流体的流动和熔道的不稳定等诸多因素都会造成气孔的形成。即使对LPBF进行工艺参数优化、适当的改变扫描和制造堆积策略等,不同的缺陷依然会发生。LPBF中的气孔在目前来说,依然不可避免,并且可以预见,较高的孔隙率必然对机械性能产生非常不利的影响。

众所周知,热等静压(HIP)技术是减少气孔和改善AM组织的一种行之有效的手段。同时HIP对改善塑形和提高疲劳强度也是非常有效的。然而,尽管HIP在上述领域非常有效,但对表面缺陷在HIP处理时会保留下来,由此会损伤AM制品的性能。研究发现,对电子束AM制造的Ti合金进行HIP处理时,气孔又重新生成。

X射线断层扫描技术为研究气孔的数量和分布的无损检测提供了关键的信息。比较理想的状况是在机械性能测试之前清楚的通过X射线断层扫描技术来获取缺陷的影响:可能产生不利影响的缺陷类型、位置和分布等。

材料的机械性能的含义比较广泛,包括弹性模量、强度(拉伸和屈服强度)、塑形、刚性、硬度等静态和准静态性能。对动载荷来说,还包括高周、低周疲劳等。

本文主要介绍了孔隙率和最近关于孔隙率和机械性能之间的关系。其目的是为了提高大家对气孔,尤其是关键气孔的认识,机械性能的预测的重要性、最终实现质量控制和质量改进。同时本文主要集中在无损X射线断层扫描技术在AM技术的应用上。

推荐阅读:蔡司X射线断层扫描测量机 http://www.cmm-yosoar.com/list/?244_1.html